- 2689

ウェアラブルデバイスを実現するPWB実装と電池

1.マイクロソルダリング技術

軽量小型化と微細電極の半田付け・・・マイクロソルダリング技術

先端デバイス技術で構成される、ウエアラブル機器の実現には

SMT実装技術が不可欠である。

高機能化を求めて進化する電子デバイスは、

同時に、その電極の極小化と微細化が伴う。

優れたPWB実装技術、がウエアラブル機器の実現を背後で支えている。

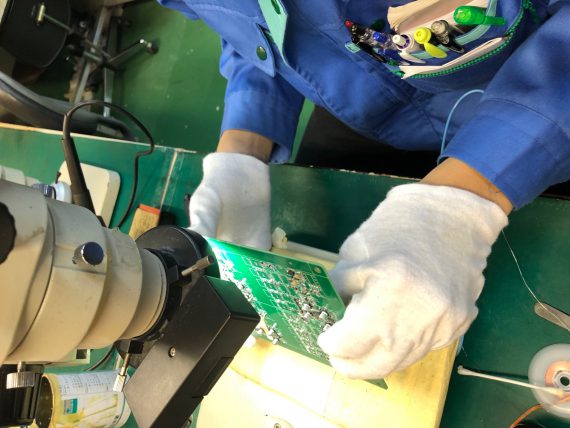

SMT 目視による外観検査

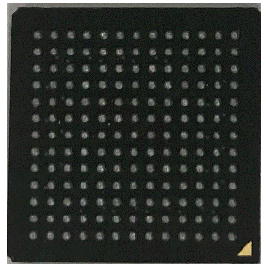

BGA(ボールグリッドアレー)デバイスの多極半田面写真

高機能化で電極数の増加、小型化で電極間の狭小化が同時に進行します。

進化するPWB搭載デバイスの半田付け、マイクロソルダリングの信頼性も厳しく求められます。

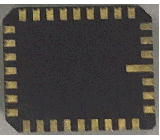

QFN

(クワット フラット ノンリード パッケージ)

Quad Flat Non lead package

これらのパッケージはデバイスの高機能化に伴って増加する電極を

コンパクトにパッケージするため生まれた外囲器です。

実装現場の視点で捉えた最大の特徴(問題)は、

半田接合の不具合を後工程で修正できない点にあります。

このため半田接合不良をX線透視撮影で検査するケースもあります。

しかし、これらの検査手法は基本的には投影透視の平面(2次元)の

観察である。

よって、デバイスの電極とPWB上のPadとのずれや

半田量の不適合(クリーム半田の印刷異常)による

電極間ブリッジなどは発見されるが、

デバイスのボトム面の電極とPWB上におけるPad間の

垂直方向に起きる半田接合不良(オープンモード)を

正確に拾い上げることは困難である。

半田接合の不良が発生した場合、対象デバイスの取り外し、

再取り付け作業(リペア作業)を実施する。

局所加熱で取り外し、局所清掃し

PWB上のパターン配線に異常がないことを確認し

局所への半田印刷を実施する。

後は、所定の位置に新しいデバイスを実装し

局所リフロー加熱で仕上げる。

リペアー実装作業には機材の適切な運用経験と

取り扱い技術が求められる。

当然ながら、未熟な作業員はリペアー作業において

事故のリスクが高くなる。

一度のリペア作業は、PWBや実装された周辺のデバイスに

熱による相当のダメージを与える。

その作業を繰り返せば如何なる結果を招くか想像に難くない。

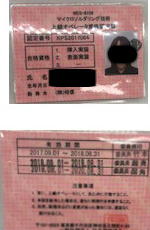

相信の作業者

PWB実装技術ライセンス証

日本溶接協会発行

2.特定小電力無線と移動体通信を利用する

近年の通信インフラの普及は、人々の暮らしの中にとけ込み、

その利用は拡大するばかりです。

ウェアラブルデバイスの進化はこれら通信インフラ無しでは語れないほど密接です。

ワイヤレス通信で結ばれた小さな装置は、生体情報を収集しワイヤレス無線にのって

送り出され、また必要な情報を受け取る。

無線通信装置(Zigbeeプラットフォーム)

今後、IPv6が普及すれば家庭内や学校はじめ、ひとり一人身に着ける

ウェアラブルデバイス各々にIPアドレスが割り当てられ、

識別管理すること可能になります。

医療用デバイスにおいてもその生体情報は誰から発信されたものか

極めて高い精度で識別できます。

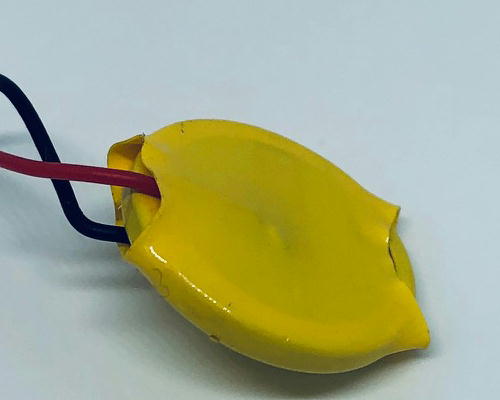

電源装置

3.センサ実装デバイス

超小型CPUと各種センサーの組み合わせが基本コンポーネントの

ウェアラブルデバイス。

すべては、PWBに搭載されて動作するモジュールへと。

小形モータとセンサ

一般的センサ類

温度センサー

気圧センサー

心拍数

血圧値

4.動力源のチャンピオン

ウエアラブル機器は常に電力源とセットの解決が要求されます。

最先端技術の結晶の一つ、リチウムイオン電池が欠かせません。

省電力化技術はウエアラブル機器の宿命的課題です。

電池には古くから活躍してきた、マンガン乾電池やアルカリ乾電池。

また、古くから親しまれてきた鉛蓄電池は150年の歴史があります。

自動車、新幹線から電動カートまであらゆる分野で利用されてきました。

ノートPCに始まり携帯電話からスマホへと

新しいテクノロジーはまた、

新しいテクノロジーによる電池を求めてやみません。

リチウムイオン電池の父と呼ばれた日本人、

吉野彰さんは2019年にノーベル化学賞を受賞されました。

軽くて小形で大きな電力を蓄えることを可能にした

リチウムイオン電池は、とうとう本格的電気自動車の

誕生に大きな貢献を残しました。

緊急時の車載リチウムイオン電池充電器

いまや、社会インフラにも欠かせないリチウムイオン電池

ウェアラブルデバイスにも欠かせません。

最新の投稿

ウェアラブルデバイスを実現するPWB実装と電池

ウェアラブルデバイスを実現するPWB実装と電池- 2020年5月13日

電流可変負荷装置の製作

電流可変負荷装置の製作- 2020年4月2日

FET大電流スイッチ

FET大電流スイッチ- 2017年2月26日

よく読まれている記事

基板のレジストについて

基板のレジストについて- 21782 views

基板のレベラーについて(1)

基板のレベラーについて(1)- 16830 views

基板のレベラーについて(2)

基板のレベラーについて(2)- 14643 views